Feedback indienen

Wat bepaalt de prestatiestabiliteit in kettingbreistof?

2025-11-06

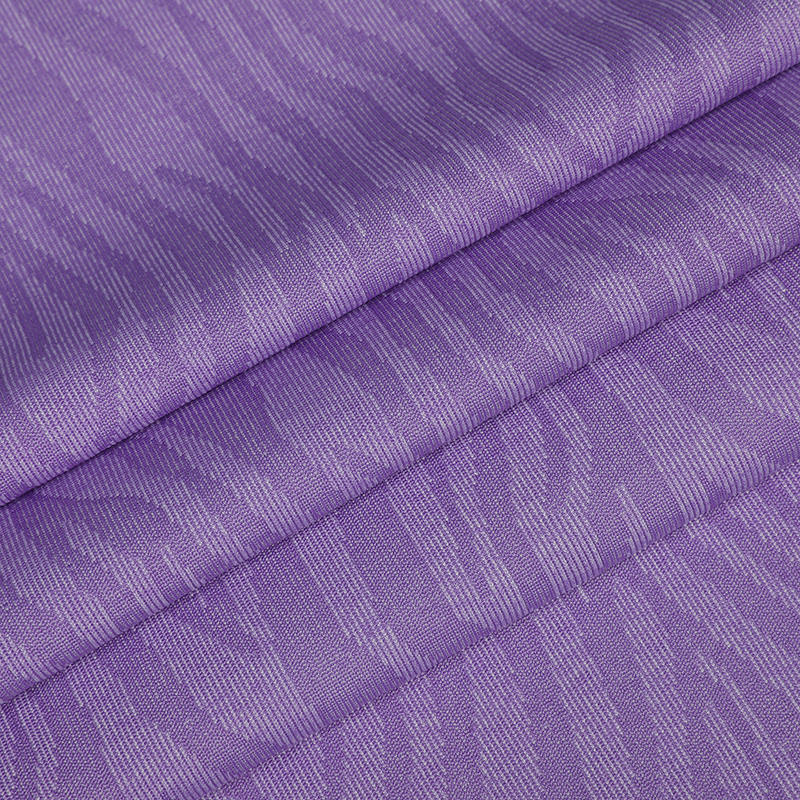

In de huidige textielindustrie, waar steeds meer hoogwaardige materialen worden gevraagd, is de stabiliteit van kettingbreistof is een belangrijke kwaliteitsindicator geworden. Dit type stof, gevormd door snelle lusvorming, biedt een uniforme structuur en vindt toepassingen variërend van sportkleding en huishoudtextiel tot industriële verstevigingsmaterialen. Omdat de markt hogere duurzaamheid, functionaliteit en vormvastheid eist, is het begrijpen van de factoren die de prestatiestabiliteit bepalen een onderzoeksfocus geworden.

Structurele formatie: de kernbasis van stabiliteit

De prestatiestabiliteit van kettingbreistof komt voornamelijk voort uit de structurele lusvorming. Bij kettingbreisystemen wordt elk garen in de lengterichting gerangschikt en vormt het lussen door naaldbeweging, waardoor een stof ontstaat met directionele structurele voordelen. Deze structurele verschillen hebben rechtstreeks invloed op het trekgedrag, de maatvastheid en de spanningsverdeling van het weefsel.

Lusgeometrie en garenpad

Lussen bij kettingbreien worden op een regelmatige manier gestapeld. Hun verticale uitlijning zorgt voor een meer uniforme spanningsverdeling. Hoe stabieler de lusgeometrie, hoe beter de stof mechanische vervorming kan weerstaan, waardoor de dimensionale stabiliteit van de stof wordt verbeterd.

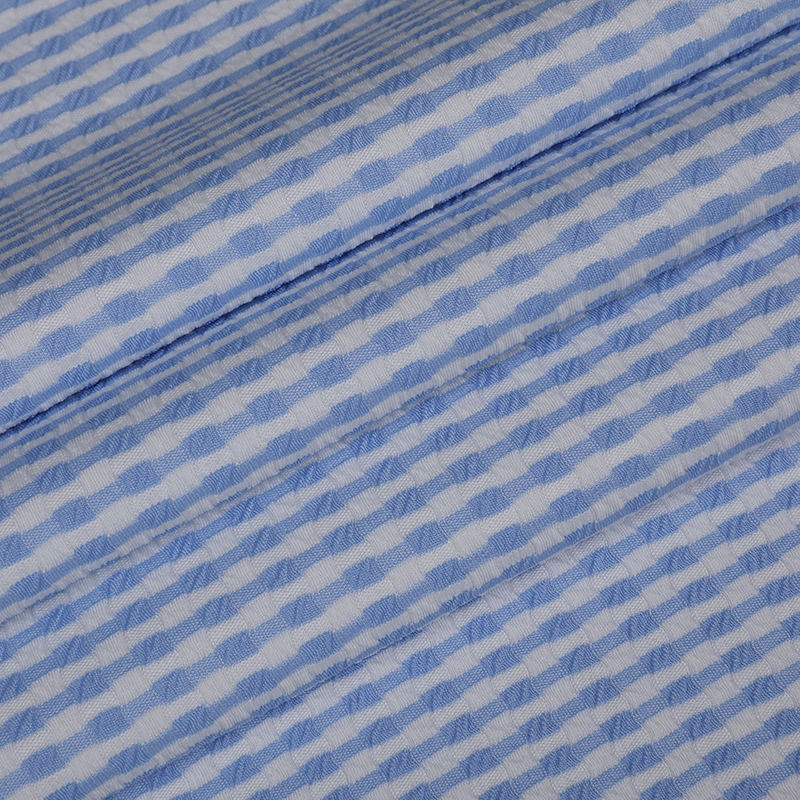

Beweging van de geleidestang

Verschillende bewegingen van het zaagblad creëren verschillende texturen, zoals platte structuren, gaasstructuren of composietstructuren. Nauwkeurige zijdelingse beweging resulteert in stabielere stoffen, terwijl consistente bewegingshoeken duidelijke spanningsrichtingen creëren, waardoor vervorming of krullen wordt verminderd.

Structurele dichtheid

De dichtheid van het weefsel beïnvloedt de strakheid en ondersteuning. Een lage dichtheid vermindert de trekweerstand, terwijl een te hoge dichtheid de elasticiteit in gevaar kan brengen. Een juiste lusdichtheid zorgt voor een balans tussen structurele stabiliteit en functionele prestaties.

Vezelsamenstelling en technische kenmerken

Vezelmateriaal is de tweede kernfactor die de prestaties van kettingbreistof bepaalt. De elasticiteit, het herstelpercentage, de vochtopname en de thermische weerstand van vezels worden weerspiegeld in de algehele stabiliteit van de stof.

Elastisch herstel

Het elastische herstel van vezels bepaalt of de stof na belasting weer in zijn oorspronkelijke vorm kan terugkeren. Hoogelastische vezels verbeteren de vormvastheid en kreukbestendigheid aanzienlijk, waardoor de stof zijn stabiliteit behoudt na herhaaldelijk uitrekken.

Vochtgedrag

Sterk absorberende vezels zijn gevoelig voor veranderingen in de vochtigheid, waardoor maatschommelingen ontstaan. Het selecteren van vezels met een lage vochtvariatie kan de stabiliteit van kettingbreiwerk in vochtige omgevingen verbeteren.

Thermische weerstand

Thermische eigenschappen beïnvloeden de structurele retentie tijdens het thermoharden en nabewerking. Hittebestendige vezels voorkomen krimp en verminderen maatafwijkingen tijdens de productie.

Vezelmengmechanica

Het mengen van meerdere vezels maakt complementaire mechanische eigenschappen mogelijk, waardoor de sterkte, elasticiteit en algehele stabiliteit van kettingbreistof worden verbeterd.

Garenparameters en hun invloed op de stabiliteit

De garenstructuur heeft een directe invloed op de fundamentele prestaties van kettingbreistof, waarbij twist, lineaire dichtheid en uniformiteit sleutelfactoren zijn.

| Parametercategorie | Technische beschrijving | Invloed op kettingbreistof Stabiliteit |

|---|---|---|

| Lineaire dichtheid | Massa per lengte-eenheid garen | Stabiele dichtheid zorgt voor uniforme spanning en controleerbare vervorming |

| Draai niveau | Mate van torsie van garen | Middelmatige twist verbetert de treksterkte; overmatige draaiing vermindert de flexibiliteit |

| Garenuniformiteit | Variatie in dikte | Hoge uniformiteit vermindert verschillen in lusgrootte, waardoor de structurele consistentie wordt verbeterd |

| Rekprestaties | Garenverlenging en herstel | Hoge elasticiteit vermindert permanente vervorming in de stof |

Het beheersen van deze parameters zorgt voor een betere structurele consistentie en verwerkingsstabiliteit, waardoor kettingbreistof betrouwbare prestaties in toepassingen behoudt.

Machine-instellingen en procesomstandigheden

De mechanische instellingen van de kettingbreitechnologie hebben rechtstreeks invloed op de kwaliteit van de lusvorming. Factoren zoals naaldsnelheid, spanningscontrole en garentoevoer beïnvloeden de lusintegriteit en de stabiliteit van de stof.

Stabiliteit van de breisnelheid

Snelheidsschommelingen kunnen ongelijkmatige spoelafmetingen veroorzaken, waardoor de vlakheid van het weefsel en de spanningsverdeling worden beïnvloed. Het handhaven van een constante snelheid is cruciaal voor stabiele prestaties.

Garentoevoercontrole

Onvoldoende spanning zorgt voor losse lussen, terwijl overmatige spanning vervorming of breuk veroorzaakt. Stabiele garenspanning zorgt voor uniforme lusvorming en structurele retentie.

Uitlijning van het naaldbed

Nauwkeurige uitlijning van het naaldbed voorkomt verkeerde uitlijning van de lus, waardoor kettingbreistof ontstaat met een hogere uniformiteit en verbeterde maatstabiliteit.

Naverwerking en de impact ervan op de stabiliteit

Warmtefixatie-, verf-, coating- en afwerkingsbehandelingen hebben een verdere invloed op de stabiliteit van kettingbreistoffen. Een goede afwerking verbetert de vormvastheid, de wasduurzaamheid en de oppervlakteprestaties.

Effectiviteit van warmte-instelling

Warmtefixatie fixeert lusstructuren en stabiliseert de vorm van de stof. Temperatuur en duur moeten overeenkomen met de vezeleigenschappen om schade of ongelijkmatige krimp te voorkomen.

Chemische afwerking

Afwerkingen kunnen de kreukbestendigheid, zachtheid of vochtregulatie verbeteren. Overmatige chemische toepassing kan echter de sterkte verminderen en de structurele stabiliteit in gevaar brengen.

Oppervlakteverbetering

Coatings of functionele behandelingen kunnen de slijtvastheid en wrijvingseigenschappen verbeteren, waardoor structurele loslating tijdens gebruik wordt verminderd.

Omgevings- en gebruiksomstandigheden

Stoffen in toepassingen in de echte wereld ondergaan herhaaldelijk rekken, wrijving en blootstelling aan vocht en hitte, wat allemaal de stabiliteit van kettingbreistoffen beïnvloedt.

Mechanische stresscycli

Langdurige spanning leidt tot lusvermoeidheid en vormvervorming. Hoogelastische vezels en compacte structuren vertragen deze afbraak.

Vochtigheidsvariatie

Veranderingen in de luchtvochtigheid beïnvloeden het vezelvolume en de stofdichtheid. Het gebruik van vezels met een lage vochtgevoeligheid of nabehandeling verbetert de stabiliteit onder vochtige omstandigheden.

Thermische blootstelling

Hoge temperaturen kunnen het krimpen van de vezels versnellen, waardoor maatveranderingen ontstaan. Hittebestendige vezels bieden aanzienlijke voordelen voor het behouden van de stabiliteit van de stof.

Belangrijke prestatie-indicatoren voor de stabiliteit van kettingbreistoffen

De stabiliteit wordt geëvalueerd met behulp van meerdere prestatiestatistieken, waaronder dimensionale verandering, elastisch herstel en structurele integriteit. Gemeenschappelijke indicatoren zijn onder meer:

Dimensionale stabiliteit: krimpsnelheid, maatverandering na het wassen

Elastische prestaties: rek, herstelsnelheid, veerkracht

Structurele consistentie: lusuniformiteit, distributieconsistentie

Spanningstolerantie: treksterkte, vervormingsweerstand

Oppervlaktestabiliteit: slijtvastheid, wrijvingsprestaties, weerstand tegen pilling

Deze meetgegevens vormen samen een uitgebreid evaluatiesysteem voor de prestatiestabiliteit voor kettingbreistof.

Richting van de sector: naar een hogere structurele stabiliteit

De toekomstige ontwikkeling van kettingbreistof richt zich op:

Hoge precisie kettingbreitechnologie

Digitaal spanningsbeheer en intelligente monitoringsystemen verbeteren de nauwkeurigheid van de lusvorming en de uniformiteit van het weefsel.

Functionele vezeltechniek

Functionele, hoogelastische of samengestelde composietvezels verbeteren de stabiliteit en duurzaamheid onder omstandigheden.

Lichtgewicht maar stabiel stoffenontwerp

De industrie blijft lichtgewicht materialen ontwikkelen met behoud van mechanische stabiliteit en structurele consistentie.

Geavanceerde oppervlaktebehandeling

Nieuwe afwerkingstechnieken verbeteren de slijtvastheid, vlekbestendigheid en vormvastheid van kettingbreistof.

Conclusie

De prestatiestabiliteit van kettingbreistof wordt bepaald door de structurele vorming, vezelsamenstelling, garenparameters, procesomstandigheden en kwaliteit van de nabehandeling. Door de lusgeometrie, vezeltechniek en procescontrole te optimaliseren, kan de stof op lange termijn stabiele prestaties behouden voor verschillende toepassingen.